Motorlarda Yanma Odaları ve Özellikleri

Nereden Yazdırıldığı: Peugeot Turkey Fan Club

Kategori: PEUGEOT TÜRKİYE MODİFİYE PLATFORMU

Forum Adı: Modifiye ve Tuning Bilgileri

Forum Tanımlaması: performans arttırıcı işlemler ve parcalarla ilgili gerekli bilgiler

URL: https://forum.peugeotturkey.com/forum_posts.asp?TID=2552

Tarih: 04 Kasım 2025 Saat 16:33

Program Versiyonu: Web Wiz Forums 12.07 - http://www.webwizforums.com

Konu: Motorlarda Yanma Odaları ve Özellikleri

Mesajı Yazan: Guests

Konu: Motorlarda Yanma Odaları ve Özellikleri

Mesaj Tarihi: 07 Ekim 2008 Saat 10:00

|

http://www.bilgiustam.com/resimler/2008/04/yanma.gif"> Görevi Temel Yanma Metrik ölçülerin kabul edilip kullanılmaya başlandığı zamanda, silindir için 100 mm çap ve yanma için ideal bir bölge verilmişti. Benzin bu mesafeyi 100 milisaniyede katediyordu. Problem şu ki, motor 3000 devirdeyken yanmanın gerçekleşebilmesi için sadece 10 milisaniyelik bir zaman dilimi kalıyordu. Bu durumda çalışmayı sürdürebilmek için farklı bir kuvvete ihtiyaç olduğu çok açıktı. Çünkü benzin motorları büyük ölçüde 3000 dev/dk ‘dan daha yüksek hızlarda çalışıyordu. Bu noktada anahtar cümle: yanma hızının arttırılmasıydı. Zamanla tespit edildi ki, yanma motor içerisinde piston çapı boyunca 10 ila 25 m/sn arası hızlarla hareket ediyordu. Bu hız daha önce tespit edilmiş hızdan çok daha yüksek ve bu da benzinin neden motor yakıtı olarak kullanıldığının en açık cevabıdır. Yanma hızını arttırmak için, mutlaka türbülanslı bir yanma gerçekleştirmek gerekir. Bu türbülansı sağlayabilmek için, başarılı bir yanma odası tasarımına ve sıkıştırma çevrimine ihtiyaç vardır. Yanma sürecinde, türbülanslı hareketin etkisiyle alev yanma olmayan boş bölgeye doğru hızla ilerler. Difüzyon hareketinin büyük ölçüde sıkıştırma ile alakası vardır ve bu dizel motorlarında buji ile ateşleme işlemi olmadığından daha iyi gerçekleşir. İdeal olarak, yakıt çok güzel bir enjektör sistemiyle püskürtülmeli, türbülanslı hava hareketiyle yakıt damlacığındaki buharlaşmış yakıt ve yanma ürünlerini süpürmeli, bu şekilde yanma hızını arttırmalıdır. Gerçek yanma işlemi ön alevle başlar ve pistonla beraber genişler, bu çevrim pratikte çok karmaşıktır. Bu noktada kimyanın bütün inceliklerini kavramaya gerek yoktur fakat termodinamik kanunlarını, enerjiyi ve enerji dönüşümlerini iyi bilmeye ihtiyaç vardır. Birinci kanun, “enerji tamamen yok edilemez sadece hal değiştirebilir” der. Bu motorda basitçe görülür, enerji önce ısıya sonra harekete ve daha sonra tekrar ısıya dönüşür. İkinci kanun çok daha karmaşıktır fakat özetle şunu biliyoruz ki, enerji sabit bir yönergeyi izler ve asla sapmaz. Örneğin, ısı mevcut enerjisi ile dışardan bir kuvvet etkimeden sadece sıcaktan soğuğa doğru hareket eder. Termodinamik kanunları ısı transferinin doğrudan piston kalıbı-kursu ile soğutma sistemi arasında olduğunu ve ısıl verimin bu kalıp içerisindeki sıkıştırma oranıyla değiştiğini kabul eder. Genel ve bilinen motor kıyaslamalarına göre fazla hava

pompalanmasının daha büyük bir güç çıkışı sağladığı tespit edilmiştir.

Bu inkar edilemez bir gerçektir fakat hava kendi başına bunu başaramaz

ve mutlaka verimli bir yanma olayının gerçekleşmesi gerekir. Bu sebeple

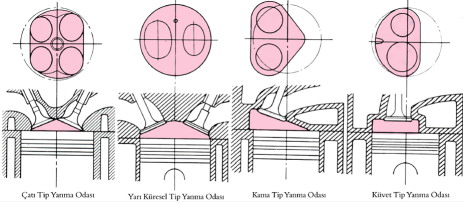

motordaki yanma odasının etkilerini incelememiz gerekir. Yanma odası dizaynı gelişimi için birkaç ölçüt vardır. Ön alevin yanma odasını katetmesi için gereken mesafe azaltılarak optimum şekilde ayarlanmalıdır. Bu ayarlama buji elektrodu ile benzin karışımı arasındaki mesafenin azaltılmasıyla gerçekleştirilebilir. Bu sayede daha yüksek potansiyele sahip motor hızları ve daha fazla güç üreten tasarımlar yapılabilmesini mümkündür. Anormal yanma yani daha iyi bilinen ismiyle patlamalı yanma, yanmaya ilave olan ön alevin başlamasını geciktirdiği için yavaş yanmaya neden olur. Her buji piston üzerinde orta pozisyonda ve egsoz subabına yakın yerde konumlandırılmalıdır. Çünkü bu bölgelerde en türbülanslı ve sıcak noktalar oluşmaktadır. Buna ek olarak egsoz subabı, içeri giren taze havanın ısı transferini limitlemesi açısından mümkün olduğunca emme subabından uzak olmalıdır. Burada yanmanın hızlandırılması ve iyileştirilebilmesi için, yeterli derecede türbülansa ihtiyaç vardır. Fakat türbülansın çok fazla olması da, ısının yanma odasından çıkmasına ve gürültülü yanmaya neden olacağından bu dengeli yapılmalıdır. Buradaki türbülans miktarı, dışarıdan ilave bir giriş portu veya içten bir sıkıştırma yastığı-plakası kullanılarak ayarlanabilir. Silindir kafasının üst kısmı ile piston kafası arasındaki mesafe ölü hacim veya sıkıştırma hacmi olarak adlandırılır. Eksantrik dizaynı ve subap sayısı yanma odasında subap yerleşimi ve açık kalma sürelerine bağlı olarak birtakım etkilere neden olurlar. Termodinamik kanunları ile sunulan ideal bir motor, ısıl verim için yüksek sıkıştırma oranına, hızlı yanma gerçekleşen bir oda tasarımına ve ani gaz tepkisine sahiptir. Bunlar, motorun oktan sayısına toleransını ve Nitrojenoksit emisyonları üretiminin limitlendirilmesi özelliğini arttırabilmek için zorunludur. Bu zehirli artık gazın oluşumu için gerekli üç şey vardır; ısı, basınç ve maruz kalma süresi. Yüksek sıkıştırma oranları, silindir basıncını arttırarak ve daha küçük bir bölgeye daha fazla ısı enerjisi yükleyerek, Nitrojenoksit üretimini arttırır. Bu fenomen yüksek yanma hızıyla yani üçüncü elementin(maruz kalma süresinin) dezavantajını yokederek engellenebilir. Bu sayede emisyonlar büyük ölçüde azaltılmış olur. Diğer faktörler bujinin yerleştirildiği bölgede yapılan birtakım değişiklere ve kullanılan materyallere dayanır. Daha önce de belirttiğimiz üzere, alevin silindir kafasının tam orta bölgesinde başlaması daha yüksek basınçla çok daha hızlı bir yanma gerçekleşmesini mümkün kılar. Güç üretiminde emisyonları ve oktan toleranslarını göz önünde bulundurduğumuzda, silindir içi basıncının mümkün olduğunca çabuk artması gerektiği anlaşılır. Bu sayede de pistonun iş zamanında daha hızlı genişleyip, daha fazla kurs hacmi boyunca güç üretimi yapılması sağlanır. Birçok performans tipi silindir kafası alüminyumdan üretilir çünkü hafiftir, kolay işlenir ve port açılabilir bunun yanında ısı dağıtımını daha iyi gerçekleştirir ve yüksek sıkıştırma oranlarını mümkün kılar. Ama mükemmel bir ısıl verimde ve bütün şartlar aynı düşünüldüğünde dökme çelikte güç üretimi daha kolaydır. Çelikten alüminyuma dönüşüm yapılırken aynı ısıl verimi elde edebilmek için sıkıştırma oranını bir kademe arttırmak gereklidir. Bunun nedeni ise, çeliğin ısıyı bünyesinde daha fazla saklaması ve genişleme zamanında bunun kullanılmasıdır. Bu dönüşüm yaparken dikkat edilmesi gereken önemli bir noktadır. Hidrokarbon emisyonları yanma odasındaki karışımın dış katmanında bulunur ve karışım yanma odası duvarlarında büyük nümerik oranlarda soğumaya uğrarlar. Alev yanma odası duvarına yaklaşırken sönümlenir ve arkasında hidrokarbonlu bir katman bırakır. Yarı-küresel yanma odası en iyi hacimsel oranı sunar. Yanma Odası Çeşitleri ve Yapısal Özellikleri

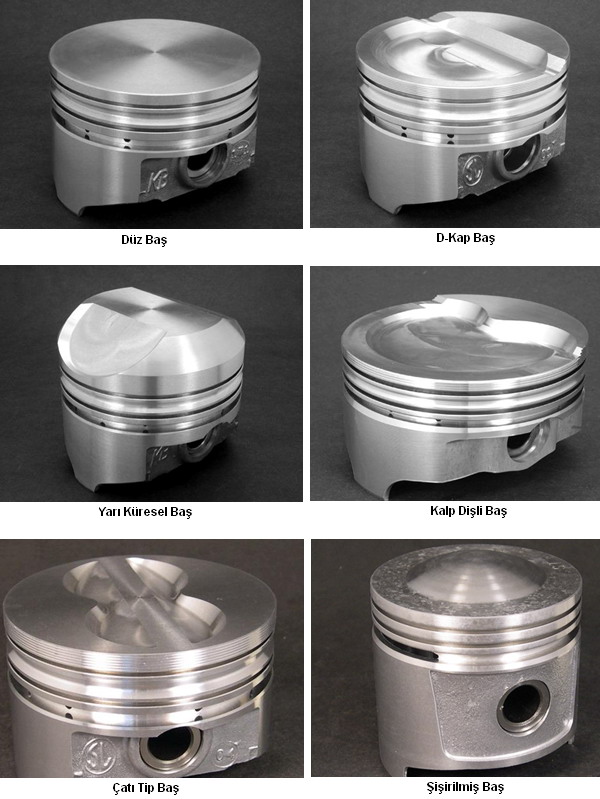

Çatı Tip Yanma Odası Yarı–Küresel Tip Yanma Odası Kama Tip Yanma Odası Küvet Tip Yanma Odası Bu tasarımların hepsini düşündüğümüzde birtakım avantaj ve dezavantajların olduğunu görüyoruz. Mühendisler yıllar boyunca en ideal tasarımı bulmak için çalışmışlar ve çalışmaya devam etmektedir. En kötü yanma odasında dahi, duvarlarda ve yüzeylerde yapılan bir takım yumuatmalarla sıkıştırmayı artırmak, yanma hızını yükseltmek gibi özellikler kazandırılabilir veya bujinin konumu değiştirerek ve piston kafasında ufak değişiklikler yaparak yanma iyileştirilebilir. Günümüzde bu ufak tasarım hilelerinin etkisi oldukça azaltılmıştır ve artık çok daha iyi yanma odalarının standart olarak tasarlandığı unutulmamalıdır. En Çok Kullanılan Piston Başları |

Motorlarda Yanma Odaları

Motorlarda Yanma Odaları